2-in-1-Schweiß- und Biegesysteme: Eine technische Lösung unter realen Randbedingungen

- Teilen

- Ausgabezeit

- 2026/1/4

Zusammenfassung

Dieses Whitepaper untersucht 2-in-1-Schweiß- und Biegesysteme aus ingenieurtechnischer Sicht und konzentriert sich dabei auf praxisnahe Produktionsbeschränkungen wie begrenzten Platz, knappe Budgets und gemischte Fertigungsabläufe. Es zeigt klar auf, wo integrierte Systeme Mehrwert bieten und wo Einzelmaschinen weiterhin die optimale Wahl darstellen.

Bei der Herstellung von Kunststoffplatten wurden Schweiß- und Biegemaschinen traditionell als eigenständige industrielle Systeme konfiguriert.

Aus rein ingenieurtechnischer Sicht bleibt diese Trennung die optimale Lösung im Hinblick auf die Effizienz einzelner Prozesse, den kontinuierlichen Durchsatz und den langfristigen Betrieb unter hoher Last.

Aus diesem Grund behandeln führende Marken wie Ritmo und Wegener auf dem europäischen Markt Schweißen und Biegen weiterhin als unabhängige Prozesse, die jeweils auf maximale Leistung optimiert sind.

Diese Arbeit stellt dieses ingenieurtechnische Prinzip nicht in Frage.

Stattdessen geht es um eine andere Frage – eine, die in realen Werkstätten unter praktischen Zwängen häufig auftritt.

1. Definition des technischen Kontextes

In vielen kleinen bis mittelgroßen oder wachsenden Fertigungsbetrieben werden die Produktionsbedingungen durch folgende Gegebenheiten geprägt:

• Begrenzte verfügbare Bodenfläche

• Beschränkte anfängliche Investitionsbudgets

• Gleichzeitiger Bedarf an Schweiß- und Biegearbeiten innerhalb desselben Projekts

• Unregelmäßige oder gemischte Produktionspläne

• Kleinserien-, mehrvarianten- oder projektbezogene Fertigung

Unter diesen Bedingungen sind theoretisch optimale Konfigurationen nicht immer praktisch erreichbar.

Alle Schlussfolgerungen in diesem Artikel basieren auf diesen Annahmen.

Unterschiedliche Bedingungen können zu unterschiedlichen Ausrüstungsstrategien führen.

2. Wenn ideale Konfigurationen nicht realisierbar sind

Theoretisch wäre die bevorzugte Konfiguration:

• Eine hochspezialisierte Stumpfschweißmaschine für Kunststoffplatten

• Eine separate, hochpräzise Kunststoffplatten-Biegemaschine

Viele Workshops stoßen jedoch auf praktische Einschränkungen:

• Unzureichender Platz für zwei große, eigenständige Maschinen

• Budgetbeschränkungen, die den Kauf von zwei Systemen in Industriequalität verhindern

• Eine Auslastung der Anlagen, die eine solche Investition nicht rechtfertigt

• Häufige Prozesswechsel, die zu nicht wertschöpfender Bearbeitung führen.

In solchen Situationen führt das Beharren auf Einzelkonfigurationen auf Kosten der Maschinenqualität oft zu höheren langfristigen Risiken anstatt zu besseren Ergebnissen.

3. Die wahre Motivation hinter 2-in-1-Systemen

Als Antwort auf diese Anforderungen wurden 2-in-1-Schweiß- und Biegesysteme entwickelt.

Ihr Ziel ist klar:

Nicht als Ersatz für eigenständige Maschinen,

aber um Schweißen und Biegen auf industrieller Ebene zu ermöglichen

wenn Platz- und Budgetbeschränkungen separate Systeme unpraktisch machen.

Dies stellt einen bewussten technischen Kompromiss dar, nicht das Streben nach Höchstleistung.

4. Was zeichnet ein echtes 2-in-1-Schweiß- und Biegesystem aus?

Ein echtes 2-in-1-System ist keine einfache Funktionskombination.

Aus ingenieurtechnischer Sicht erfordert es:

• Ein gemeinsames Referenz- und Ausrichtungssystem

• Gleichmäßiges Spannen und Positionieren über alle Prozesse hinweg

• Kontrollierte Integration, die Prozessinstabilität vermeidet

• Keine Kompromisse bei der Qualität der Kernschweißung

Daher zielen solche Systeme nicht auf einen maximalen Durchsatz einzelner Prozesse ab, sondern auf eine geringere Variabilität und vereinfachte Arbeitsabläufe.

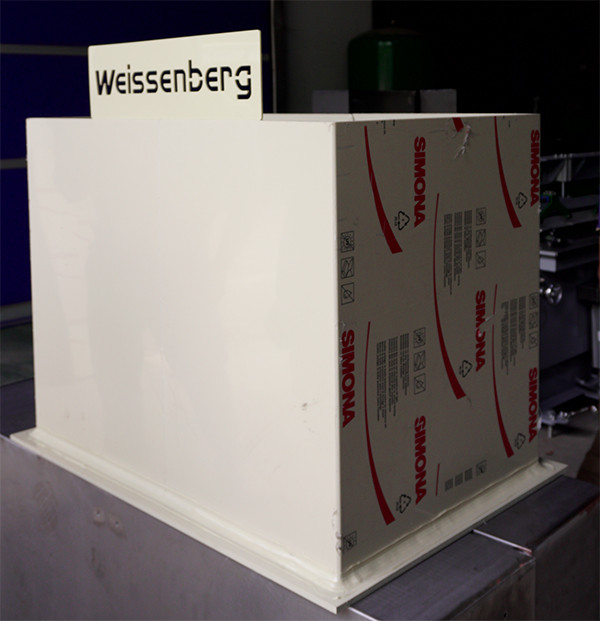

5. Fallstudie: Ingenieurentscheidungen unter realen Randbedingungen

Ein mittelständischer Betrieb, der HDPE-Chemikalientanks und Industriegehäuse herstellt, prüfte seine Expansionsmöglichkeiten.

Die theoretisch optimale Konfiguration umfasste:

• Eine hochspezialisierte Stumpfschweißmaschine für Kunststoffplatten

• Eine eigenständige Kunststoffplattenbiegemaschine

Aufgrund begrenzter Platzverhältnisse, eingeschränkter Investitionsmöglichkeiten und projektbezogener Produktion entschied sich die Werkstatt jedoch für ein 2-in-1-Schweiß- und Biegesystem und definierte es ausdrücklich als eine phasengerechte Lösung und nicht als eine endgültige Produktionslinienkonfiguration.

Die Entscheidung wurde durch Machbarkeitserwägungen und nicht durch Geschwindigkeitserwägungen getroffen.

6. Warum Raum und Investitionen in der Praxis wichtig sind

In vielen Werkstätten wird die Produktionskapazität weniger durch die Maschinenleistung als vielmehr durch Folgendes begrenzt:

• Verfügbarer Platz

• Verfügbares Kapital

• Verfügbare Arbeitskräfte

Unter diesen Bedingungen ist die Systembalance oft wichtiger als die Spitzenleistung.

2-in-1-Systeme tauschen maximalen Durchsatz gegen niedrigere Markteintrittsbarrieren, kompaktere Bauweisen und eine höhere Projektrealisierbarkeit.

7. Bekannte Einschränkungen: Wann 2-in-1-Systeme nicht empfehlenswert sind.

Standalone-Schweiß- und Biegemaschinen bleiben die bevorzugte Lösung, wenn:

• Die Produktion ist kontinuierlich und in hohem Volumen.

• Schweißen und Biegen müssen parallel erfolgen.

• Die Anlagenauslastung liegt konstant über 80–90 %

• Platz und Kapital sind keine einschränkenden Faktoren

Viele etablierte Hersteller verfolgen daher Hybridstrategien, indem sie Einzelmaschinen für die Hauptproduktionslinien und integrierte Systeme für zeitlich begrenzte oder projektbezogene Arbeiten einsetzen.

8. Von der Geräteauswahl zur technischen Beurteilung

2-in-1-Schweiß- und Biegesysteme sind nicht per se „fortschrittlicher“ und sollen auch keine eigenständigen Maschinen ersetzen.

Ihr Wert liegt darin:

Unter realen Bedingungen bieten sie eine praktikable technische Lösung, ohne die Prozessintegrität zu beeinträchtigen.

Für ein systematischeres Verständnis der strukturellen Logik, der Anwendungsgrenzen und der technischen Kompromisse bei Schweiß- und Biegesystemen verweisen viele Hersteller auf die

Technischer Leitfaden für Schweiß- und Biegesysteme für Kunststoffplatten.