Vollständiger Leitfaden zum Schweißen von Kunststoffplatten

- Teilen

- Ausgabezeit

- 2026/1/6

Zusammenfassung

Das Schweißen von Kunststoffplatten ist ein Fügeverfahren zur Herstellung von materialdurchgehenden Verbindungen in thermoplastischen Platten wie HDPE, PP und PVDF, wodurch strukturelle Festigkeit, chemische Beständigkeit und langfristige Zuverlässigkeit gewährleistet werden.

Prozesse, Maschinen, Materialien und technische Entscheidungen

Das Schweißen von Kunststoffplatten ist ein grundlegendes Fertigungsverfahren in Branchen, in denen chemische Beständigkeit, strukturelle Integrität und Langzeitstabilität entscheidend sind. Von Chemikalientanks und Wasseraufbereitungsanlagen bis hin zu Industriegehäusen und korrosionsbeständigen Anlagen – von geschweißten thermoplastischen Strukturen wird erwartet, dass sie unter mechanischer Belastung, Temperaturschwankungen und aggressiven Medien zuverlässig funktionieren.

Dieser Leitfaden bietet einen ingenieurtechnisch orientierten Überblick über das Schweißen von Kunststoffplatten. Anstatt sich auf einzelne Maschinen oder Arbeitsschritte zu konzentrieren, erläutert er die Prozesse, Anlagentypen, Werkstoffe, Normen und Entscheidungskriterien, die ein zuverlässiges Schweißen von Kunststoffplatten in industriellen Anwendungen gewährleisten.

1. Was ist Kunststoffplattenschweißen und warum ist es wichtig?

Beim Schweißen von Kunststoffplatten handelt es sich um das kontrollierte Verbinden von thermoplastischen Platten – wie HDPE, PP und PVDF – durch Erhitzen des Materials bis zum geschmolzenen oder halbschmelzenden Zustand und anschließendes Ausüben von Druck, um eine homogene Verbindung herzustellen.

Im Gegensatz zu Klebeverbindungen oder mechanischen Befestigungsmethoden erzeugt das Schweißen eine durchgängige Materialverbindung. Bei fachgerechter Ausführung kann die Schweißzone eine mit dem Grundmaterial vergleichbare mechanische Festigkeit und chemische Beständigkeit erreichen.

In industriellen Anwendungen hat die Schweißnahtqualität direkten Einfluss auf:

• Strukturelle Sicherheit

• Leckagebeständigkeit

• Chemische Beständigkeit

• Einhaltung regionaler Standards

Aus diesem Grund ist das Schweißen von Kunststoffplatten nicht einfach nur ein Fertigungsschritt, sondern ein entscheidender Konstruktionsprozess.

2. Wichtigste Schweißverfahren für Kunststoffplatten (Überblick)

Für thermoplastische Bleche werden üblicherweise verschiedene Schweißverfahren eingesetzt. Jedes Verfahren hat eine definierte Rolle und einen festgelegten Anwendungsbereich.

2.1 Stumpfschweißen

Beim Stumpfschweißen werden die Kanten zweier flacher Bleche unter kontrollierter Hitze und kontrolliertem Druck verbunden. Es findet breite Anwendung bei:

• Lange, gerade Schweißnähte

• Strukturverbindungen

• Große Paneele und Panzerhüllen

Bei korrekter Parameterkontrolle bieten Stumpfschweißungen eine hohe mechanische Festigkeit und eignen sich für Anwendungen, die die Einhaltung von Normen wie DVS 2207 erfordern.

2.2 Extrusionsschweißen

Beim Extrusionsschweißen wird geschmolzenes Zusatzmaterial in eine vorbereitete Fuge extrudiert, typischerweise in Kombination mit einer Heißluftvorwärmung. Es wird häufig angewendet bei:

Eckverbindungen und Kehlnähte

Vertikale und gebogene Nähte

Strukturelle Verstärkung über Stumpfschweißnähten

Extrusionsschweißen ergänzt das Stumpfschweißen, anstatt es zu ersetzen.

2.3 Heißluftschweißen

Heißluftschweißen wird im Allgemeinen verwendet für:

Dünne Blätter

Nichttragende Verbindungen

Vorübergehende Befestigung oder Positionierung

In der industriellen Fertigung spielt das Heißluftschweißen eher eine unterstützende Rolle als eine primäre Konstruktionsmethode.

3. Kunststoffplatten-Schweißmaschinen erklärt

Die Auswahl der geeigneten Schweißausrüstung ist genauso wichtig wie die Wahl des richtigen Schweißverfahrens.

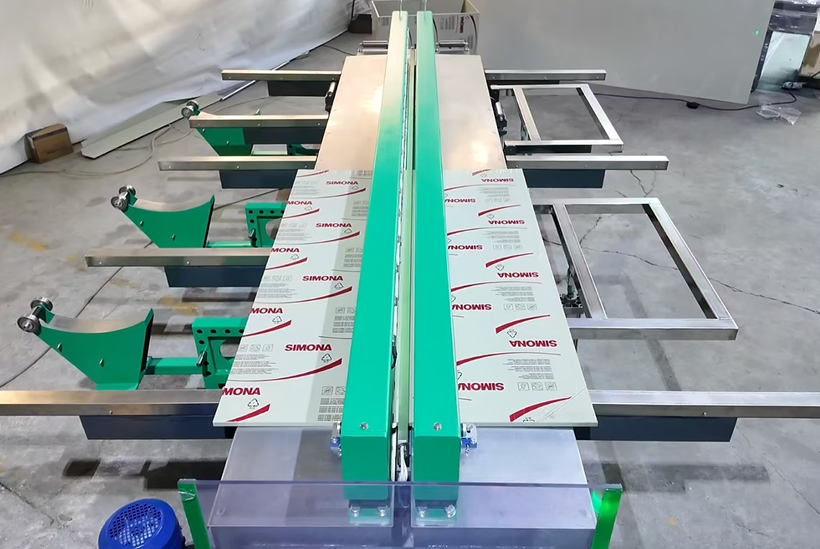

3.1 Stumpfschweißmaschinen für Kunststoffplatten

Stumpfschweißmaschinen sind so konstruiert, dass sie Folgendes gewährleisten:

• Gleichmäßige Erwärmung über die gesamte Verbindungsstelle

• Stabile und einstellbare Druckapplikation

• Wiederholbare Schweißparameter

Zu den wichtigsten Überlegungen gehören Bettlänge, Heizplattenbreite, Temperaturstabilität und Steuerungssysteme (manuell oder CNC-gestützt).

3.2 Extrusionsschweißgeräte

Extrusionsschweißgeräte sind typischerweise handgeführte oder halbautomatische Werkzeuge, die zur strukturellen Verstärkung und für komplexe Verbindungen eingesetzt werden. Die Stabilität des Schweißguts, die Materialverträglichkeit und die Bedienbarkeit sind dabei entscheidende Faktoren.

3.3 Integrierte Schweißsysteme

Integrierte Systeme vereinen mehrere Fertigungsfunktionen – wie Schweißen und Biegen – auf einer einzigen Plattform. Diese Systeme werden in der Regel dann eingesetzt, wenn Platz- oder Budgetbeschränkungen bestehen, und nicht als universeller Ersatz für Einzelmaschinen.

4. Schweißen verschiedener Kunststoffe: HDPE, PP und PVDF

Unterschiedliche thermoplastische Werkstoffe weisen unterschiedliche Schweißverhalten auf und erfordern angepasste Parameter.

4.1 Schweißen von HDPE-Platten

HDPE wird aufgrund seiner chemischen Beständigkeit und Schlagfestigkeit häufig für Chemikalientanks und Wasseraufbereitungsanlagen eingesetzt. Beim Schweißen von HDPE ist eine sorgfältige Temperaturkontrolle erforderlich, um Überhitzung oder Kaltverschweißungen zu vermeiden.

4.2 PP-Blechschweißen

PP bietet eine höhere Steifigkeit und gute thermische Stabilität und eignet sich daher für industrielle Gehäuse und Prozessanlagen. Sein engeres Verarbeitungsfenster erfordert eine stabile Heiz- und Druckregelung.

4.3 PVDF-Blechschweißen

PVDF wird in Umgebungen mit hohen Reinheitsanforderungen und hoher chemischer Belastung eingesetzt. Das Schweißen von PVDF erfordert eine außergewöhnlich konstante Temperatur und saubere Prozessbedingungen, um die Leistungsanforderungen zu erfüllen.

5. Schweißqualität, Normen und Einhaltung der Vorschriften

5.1 DVS 2207 Schweißrichtlinien

DVS 2207 definiert empfohlene Schweißparameter, darunter:

• Heiztemperaturbereiche

• Kontaktdruck

• Anforderungen an die Abkühlzeit

Die Einhaltung dieser Richtlinien trägt dazu bei, die Konsistenz der Schweißnaht und die langfristige Zuverlässigkeit zu gewährleisten.

5.2 CE-Konformität und Arbeitssicherheit

Die CE-Konformität beschränkt sich nicht auf Zertifizierungsetiketten. Sie spiegelt die elektrische Sicherheit, die Steuerungsstabilität und die Eignung einer Maschine für den industriellen Dauerbetrieb wider. Für Hersteller, die den europäischen und nordamerikanischen Markt bedienen, ist die Konformität eine grundlegende Voraussetzung.

6. Häufige Schweißfehler und wie man sie vermeidet

Typische Schweißfehler sind:

• Überhitzung und Materialschädigung

• Unzureichende Verschmelzung aufgrund niedriger Temperatur

• Fehlausrichtung durch instabile Klemmung verursacht

• Porosität infolge von Verunreinigungen oder Feuchtigkeit

Das Verständnis der Grundursachen dieser Mängel ermöglicht es den Ingenieuren, die Prozessparameter und die Geräteauswahl entsprechend anzupassen und so Nacharbeiten und das Ausfallrisiko zu reduzieren.

7. Einzelplatzmaschinen vs. integrierte Systeme: Technische Abwägungen

Aus ingenieurtechnischer Sicht sind integrierte Schweißsysteme nicht grundsätzlich fortschrittlicher als eigenständige Maschinen.

Freistehende Schweiß- und Biegemaschinen bieten im Allgemeinen Folgendes:

• Höherer Durchsatz

• Stärkere Prozessspezialisierung

• Flexible Skalierung für die Massenproduktion

Integrierte Systeme bieten vor allem dann einen Mehrwert, wenn:

• Die Workshop-Plätze sind begrenzt.

• Budgetbeschränkungen verhindern den Einsatz mehrerer Maschinen

• Die Produktionsmengen sind moderat

Die richtige Wahl hängt eher von betrieblichen Zwängen als von einer vermeintlichen technologischen Überlegenheit ab.

8. Wie man die richtige Schweißlösung für Kunststoffplatten auswählt

Ein rationaler Prozess zur Auswahl von Ausrüstung berücksichtigt Folgendes:

• Materialart und Dicke

• Geometrie und strukturelle Anforderungen an die Verbindung

• Produktionsvolumen und Arbeitsablauf

• Anforderungen an die Zielmarktkonformität

Anstatt die Ausrüstung anhand maximaler Spezifikationen auszuwählen, sollten Ingenieure der Prozessstabilität und Wiederholbarkeit, abgestimmt auf die tatsächlichen Anwendungsanforderungen, Priorität einräumen.

9. Wohin als Nächstes?

Dieser Leitfaden dient als Einstieg in ein umfassenderes Wissensfundament zum Schweißen von Kunststoffplatten.

• Für detaillierte Vergleiche der verschiedenen Schweißmaschinentypen konsultieren Sie bitte die entsprechenden prozessorientierten Leitfäden.

• Für materialspezifische Schweißverfahren konsultieren Sie bitte die entsprechenden Schweißfachliteratur.

• Häufig gestellte Fragen von Käufern und Erläuterungen zu Fachbegriffen finden Sie in den strukturierten FAQ-Ressourcen.

Indem Hersteller das Schweißen von Kunststoffplatten als ein technisches System und nicht als einen einzelnen Arbeitsgang betrachten, können sie konsistentere Ergebnisse, eine verbesserte Konformität und eine langfristige Produktionssicherheit erreichen.