Kaufberatung für Stumpfschweißmaschinen für Kunststoffplatten (2026) | Wie man die richtige Wahl für HDPE, PP und PVDF trifft

- Teilen

- Ausgabezeit

- 2026/2/10

Zusammenfassung

Wie Sie die richtige Stumpfschweißmaschine für HDPE-, PP- und PVDF-Platten auswählen. Dieser Einkaufsratgeber erläutert wichtige technische Faktoren, CNC-Automatisierung, Prozessstabilität und häufige Fehler beim Kauf.

Einleitung: Vom Prozessverständnis zur Geräteauswahl

In der industriellen Kunststoffverarbeitung ist das Verständnis der Funktionsweise des Stumpfschweißens nur der erste Schritt. Die eigentliche Herausforderung beginnt, wenn Hersteller eine Maschine auswählen müssen, die über verschiedene Materialien, Dickenbereiche und Produktionsmengen hinweg konstant stabile Schweißnähte liefert.

Da Flachplatten aus HDPE, PP und PVDF zunehmend in Chemikalienlagertanks, Abwasserbehandlungsanlagen, Lüftungskanälen und korrosionsbeständigen Konstruktionen eingesetzt werden, führt die Wahl der falschen Stumpfschweißmaschine häufig zu Nacharbeiten, instabiler Schweißnahtqualität und versteckten Langzeitkosten. Dieser Einkaufsratgeber konzentriert sich daher auf die Bewertung von Maschinen unter Produktions- und Zuverlässigkeitsaspekten, anstatt lediglich die technischen Daten zu vergleichen.

Was ist ein Stumpfschweißgerät für Kunststoffplatten?

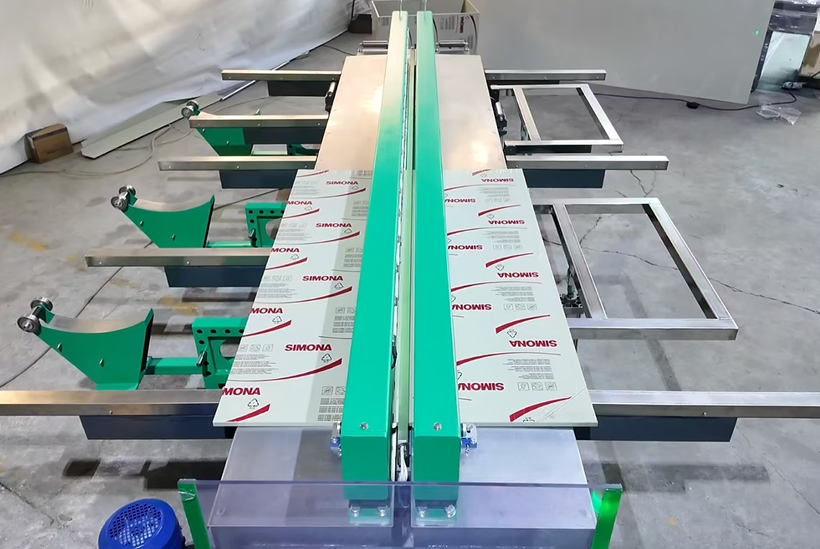

Eine Stumpfschweißmaschine für Kunststoffplatten (auch als Plattenfusionsschweißsystem bekannt) ist eine industrielle Schweißanlage mit beheiztem Werkzeug zum Verbinden von thermoplastischen Flachplatten wie HDPE, PP, PVC-U, PVC-C und PVDF. Dabei werden die Plattenkanten eingespannt, auf einer temperierbaren Heizplatte erweicht und unter konstantem Druck zu einer molekularen Verbindung verschmolzen, die sich für die Konstruktionsfertigung eignet.

In modernen Werkstätten werden Stumpfschweißmaschinen für Kunststoffplatten häufig zur Herstellung großer, flacher Platten, modularer Tankabschnitte und langer, gerader Nähte eingesetzt, bei denen die Festigkeit der Verbindung und die Dimensionsstabilität von entscheidender Bedeutung sind.

Typische Anwendungsbereiche in Europa und Nordamerika

Auf den europäischen und nordamerikanischen Märkten findet das Stumpfschweißen von Kunststoffplatten gängige Anwendung in folgenden Bereichen:

• Chemikalienlagertanks und Prozessbehälter

• Anlagen zur Abwasser- und Abgasbehandlung

• Lüftungskanäle und Wäschergehäuse

• Strukturelle Flachpaneele für Industriegehäuse

Angetrieben durch das rasante Wachstum in der Herstellung von HDPE/PP-Chemikalientanks, haben sich industrielle Kunststoffplattenschweißanlagen zu einer Standardlösung für die Erzielung wiederholbarer, leckagefreier Nähte bei der großformatigen Plattenproduktion entwickelt.

Wichtige technische Faktoren, die wirklich zählen

1) Stabilität der Temperaturregelung

Eine gleichmäßige Erwärmung der gesamten Heizplattenoberfläche ist unerlässlich. Temperaturschwankungen beeinträchtigen direkt die Schmelzschichtbildung und die Nahtqualität und können, wenn sie nicht ordnungsgemäß kontrolliert werden, zu Kaltverschweißungen oder Überhitzungsfehlern führen.

2) Strukturelle Steifigkeit und Ausrichtung

Die Steifigkeit des Maschinenrahmens bestimmt, ob lange Bleche während des gesamten Schmelzprozesses ausgerichtet bleiben. Strukturelle Durchbiegungen unter Last sind eine häufige, aber oft übersehene Ursache für ungleichmäßige Nahtgeometrie.

3) Druckregelung und Wiederholgenauigkeit

Ein gleichmäßiger Schmelzdruck gewährleistet eine zuverlässige molekulare Interdiffusion an der Fügefläche. Maschinen mit stabiler Druckregelung liefern eine gleichbleibende Nahtqualität über verschiedene Produktionschargen hinweg.

4) CNC-Automatisierung und Prozessrezepte

Für Werkstätten mit Serienfertigung ermöglichen CNC-gesteuerte Stumpfschweißmaschinen die Speicherung von Parametern, die Wiederholbarkeit des Prozesses und eine geringere Abhängigkeit vom Bediener. Die Automatisierung steigert den Durchsatz und minimiert Schwankungen zwischen den Schichten.

5) Prozessleitfaden und DVS-Kompatibilität

Während die CE-Konformität die Maschinensicherheit betrifft, konzentrieren sich die Richtlinien DVS 2207/2208 auf die Qualität des Schweißprozesses. Anlagen, die eine stabile Prozesssteuerung unterstützen, vereinfachen das Qualitätsmanagement in regulierten Fertigungsumgebungen.

Stumpfschweißen vs. Extrusionsschweißen: Die richtige Methode auswählen

Fertigungsaufgabe | Stumpfschweißen | Extrusionsschweißen |

Große flache Paneele | ✅ Ideal | ❌ Nicht geeignet |

Lange, gerade Nähte | ✅ Hohe Gelenkfestigkeit | ⚠️ Begrenzte Stückzahl |

Strukturverbindungen | ✅ Empfohlen | ⚠️ Nur Verstärkung |

Ecken und Filets | ❌ Nicht zutreffend | ✅ Geeignet |

In der Praxis wird Stumpfschweißen typischerweise für die Plattenherstellung eingesetzt, während Strangpressschweißen für Eckverbindungen und lokale Verstärkungen verwendet wird. Die Wahl des richtigen Verfahrens verhindert Fehlbedienungen der Geräte und verbessert die Gesamteffizienz der Fertigung.

Häufige Fehler beim Kauf und wie man sie vermeidet

Viele Herausforderungen im Beschaffungswesen entstehen nicht durch Maschinenmängel, sondern durch Diskrepanzen zwischen der Leistungsfähigkeit der Anlagen und den tatsächlichen Produktionsanforderungen:

• Einziger Fokus auf den Einkaufspreis anstatt auf die Produktionsstabilität

• Vernachlässigung der strukturellen Steifigkeit bei Anwendungen mit langen Paneelen

• Unterschätzung der Bedienerabhängigkeit in manuellen Systemen

• Auswahl von Maschinen mit unzureichender Schweißlängen- oder -dickenkapazität

In der realen Produktion verbessern kleine Prozessanpassungen die Nahtwiederholgenauigkeit oft effektiver als Hardwareänderungen – allerdings nur, wenn die Maschinenplattform selbst stabil ist und optimal auf die Anwendung abgestimmt ist.

Eine praktische Checkliste für Käufer

Bevor Sie Ihren Kauf abschließen, klären Sie diese Punkte mit Ihrem Lieferanten:

1. Unterstützte Materialien und Dickenbereiche

2. Maximale effektive Schweißlänge

3. Temperaturstabilität der Heizplatte im Dauerbetrieb

4. Druckregelungsmechanismus und Wiederholgenauigkeit

5. CNC-Automatisierungsoptionen für die Rezeptverwaltung

6. Prüfung und Dokumentation vor dem Versand

7. Verfügbarkeit von technischem Support und Ersatzteilen

Von der Selektion zur stabilen Produktion

Die Auswahl einer Stumpfschweißmaschine für Kunststoffplatten ist mehr als nur eine Frage der Modellwahl – es geht um den Aufbau eines stabilen Produktionssystems. Bei gleichmäßiger Erwärmung, ausreichender struktureller Steifigkeit und konstantem Schweißdruck wird die Nahtqualität vorhersehbar und nicht zum Produktionsrisiko.

Das ist es, was gelegentlich gelungene Schweißungen von wiederholbarer industrieller Fertigung unterscheidet.

Nächste Schritte: Sprechen Sie mit Ingenieuren, bevor Sie eine Entscheidung treffen.

Suchen Sie die passende Schweißlösung für Kunststoffplatten für Ihre Anwendung?

Nennen Sie uns Ihr Plattenmaterial, die Dicke und die Projektanforderungen – unsere Ingenieure empfehlen Ihnen eine geeignete Konfiguration für Ihren Prozess.